EXTRUSIÓN DE MATERIALES PLÁSTICOS

Extrusión

Definición: La palabra extrusión proviene del latín "extrudere" que significa forzar un material a través de un orificio. La extrusión consiste en hacer pasar bajo la acción de la presión un material termoplástico a través de un orificio con forma más o menos compleja (hilera), de manera tal, y continua, que el material adquiera una sección transversal igual a la del orificio. En la extrusión de termoplásticos el proceso no es tan simple, ya que durante el mismo, el polímero se funde dentro de un cilindro y posteriormente, enfriado en una calandria, Este proceso de extrusión tiene por objetivos, proceso que es normalmente continuo, usarse para la producción de perfiles, tubos, películas plásticas, hojas plásticas, etc.

Definición: La palabra extrusión proviene del latín "extrudere" que significa forzar un material a través de un orificio. La extrusión consiste en hacer pasar bajo la acción de la presión un material termoplástico a través de un orificio con forma más o menos compleja (hilera), de manera tal, y continua, que el material adquiera una sección transversal igual a la del orificio. En la extrusión de termoplásticos el proceso no es tan simple, ya que durante el mismo, el polímero se funde dentro de un cilindro y posteriormente, enfriado en una calandria, Este proceso de extrusión tiene por objetivos, proceso que es normalmente continuo, usarse para la producción de perfiles, tubos, películas plásticas, hojas plásticas, etc.

Ventajas y restricciones:

Presenta alta productividad y es el proceso más importantes de obtención de formas plásticas en volumen de producción. Su operación es de las más sencillas, ya que una vez establecidas las condiciones de operación es de las más sencillas, ya que una vez establecidas las condiciones de operación, la producción continúa sin problemas siempre y cuando no exista un disturbio mayor. El costo de la maquinaria de extrusión es moderado, en comparación con otros procesos como inyección, soplado o Calandrado, y con una buena flexibilidad para cambios de productos sin necesidad de hacer inversiones mayores.

La restricción principal es que los productos obtenidos por extracción deben tener una sección transversal constante en cualquier punto de su longitud (tubo, lámina) o periódica (tubería corrugada); quedan excluidos todos aquellos con formas irregulares o no uniformes. La mayor parte de los productos obtenidos de una línea de extrusión requieren de procesos posteriores con el fin de habilitar adecuadamente el artículo, como en el caso del sellado y cortado, para la obtención de bolsas a partir de película tubular o la formación de la unión o socket en el caso de tubería.

Aplicaciones Actuales:

A continuación, se enlistan productos que encuentran en el mercado, transformados por el proceso de extrusión:

- Película tubular

Bolsa (comercial, supermercado)

Película plástica para uso diverso

Película para arropado de cultivos

Bolsa para envase de alimentos y productos de alto consumos

-Tubería

Tubería para condición de agua y drenaje

Manguea para jardín

Manguera para uso médico

Popotes Recubrimiento

Alambre para uso eléctrico y telefónico

-Perfil

Hojas para persiana

Ventanería

Canales de flujo de Agua

-Lámina y Película Plana

Rafia

Manteles para mesa e individuales

Cinta Adhesiva

Flejes para embalaje

-Monofilamento

Filamentos

Alfombra (Filamento de las alfombras)

Descripción del Proceso:

Dentro del proceso de extrusión, varias partes debe identificarse con el fin de aprender sus funciones principales, saber sus características en el caso de elegir un equipo y detectar en donde se puede generar un problema en el momento de la operación.

La extrusión, por su versatilidad y amplia aplicación, suele dividirse en varios tipos, dependiendo de la forma del dado y del producto eximido.

Así la extrusión puede ser:

Presenta alta productividad y es el proceso más importantes de obtención de formas plásticas en volumen de producción. Su operación es de las más sencillas, ya que una vez establecidas las condiciones de operación es de las más sencillas, ya que una vez establecidas las condiciones de operación, la producción continúa sin problemas siempre y cuando no exista un disturbio mayor. El costo de la maquinaria de extrusión es moderado, en comparación con otros procesos como inyección, soplado o Calandrado, y con una buena flexibilidad para cambios de productos sin necesidad de hacer inversiones mayores.

La restricción principal es que los productos obtenidos por extracción deben tener una sección transversal constante en cualquier punto de su longitud (tubo, lámina) o periódica (tubería corrugada); quedan excluidos todos aquellos con formas irregulares o no uniformes. La mayor parte de los productos obtenidos de una línea de extrusión requieren de procesos posteriores con el fin de habilitar adecuadamente el artículo, como en el caso del sellado y cortado, para la obtención de bolsas a partir de película tubular o la formación de la unión o socket en el caso de tubería.

Aplicaciones Actuales:

A continuación, se enlistan productos que encuentran en el mercado, transformados por el proceso de extrusión:

- Película tubular

Bolsa (comercial, supermercado)

Película plástica para uso diverso

Película para arropado de cultivos

Bolsa para envase de alimentos y productos de alto consumos

-Tubería

Tubería para condición de agua y drenaje

Manguea para jardín

Manguera para uso médico

Popotes Recubrimiento

Alambre para uso eléctrico y telefónico

-Perfil

Hojas para persiana

Ventanería

Canales de flujo de Agua

-Lámina y Película Plana

Rafia

Manteles para mesa e individuales

Cinta Adhesiva

Flejes para embalaje

-Monofilamento

Filamentos

Alfombra (Filamento de las alfombras)

Descripción del Proceso:

Dentro del proceso de extrusión, varias partes debe identificarse con el fin de aprender sus funciones principales, saber sus características en el caso de elegir un equipo y detectar en donde se puede generar un problema en el momento de la operación.

La extrusión, por su versatilidad y amplia aplicación, suele dividirse en varios tipos, dependiendo de la forma del dado y del producto eximido.

Así la extrusión puede ser:

De tubo y perfil

De película tubular

De lámina y película plana

Recubrimiento de cable

De Monofilamento

Para pelletización y fabricación de compuestos

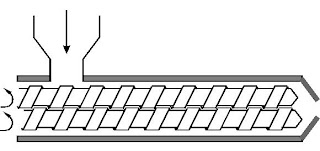

Independientemente del tipo de extrusión que se quiera analizar, todos guardan similitud hasta llegar al dado extrusor. Básicamente, una de extrusión consta de un eje metálico central con alabes helicoidales llamado husillo o tornillo, instalado dentro de un cilindro metálico revestido con una camisa de resistencias eléctricas.

En un extremo del cilindro se encuentra un orificio de entrada para la materia prima, donde se instala una tolva para la materia prima, donde se instala una tolva de alimentación, generalmente de forma cónica; en ese mismo extremo se encuentra el sistema de accionamiento del husillo, compuesto por un motor y un sistema de reducción de velocidad.

En la punta del tornillo, se ubica la salida del material y el dado que forma finalmente plástico.

Descripción del equipo

Tolva: La tolva es el depósito de materia prima en donde se colocan los pellets de material plástico para la alimentación continua del extrusor.

Debe tener dimensiones adecuadas para ser completamente funcional; los diseños mal planeados, principalmente en los ángulos de bajada de material, pueden provocar estancamientos de material y paros en la producción.

En materiales que se compactan fácilmente, una tolva con sistema vibratorio puede resolver el problema, rompiendo los puentes de material formados y permitiendo la caída del material a la garganta de alimentación.

Si el material a procesar es problemático aún con la tolva con sistema vibratorio puede resolver el problema, rompiendo puentes de material formados y permitiendo la caída del material a la garganta de alimentación.

Si el material a procesar es problemático aún con la tolva en vibración, la tolva tipo crammer es la única que puede formar el material a fluir, empleando un tornillo para lograr la alimentación,

Las tolvas de secado son usadas para eliminar la humedad del material que está siendo procesado, sustituyen a equipos de secado independientes de la máquina. En sistemas de extrusión con mayor grado de automatización, se cuenta con sistemas de transporte de material desde contenedores hasta la tolva, por medios neumáticos o mecánicos. Otros equipos auxiliares son los dosificadores de aditivos a la tolva y los imanes o magnetos para la obstrucción del paso de materiales ferrosos, que puedan dañar el husillo y otras partes internas del extrusor.

Barril o Cañón: Es un cilindro metálico que aloja al husillo y constituye el cuerpo principal de una máquina de extrusión, conforma, junto con el tornillo de extrusión, la cámara de fusión y bombeo de la extrusora. En pocas palabras es la carcaza que envuelve al tornillo. El barril debe tener una compatibilidad y resistencia al material que esté procesando, es decir, ser de un metal con la dureza necesaria para reducir al mínimo cualquier desgaste.

La dureza del cañón se consigue utilizando aceros de diferentes tipos y cuando es necesario se aplican métodos de endurecimiento superficial de las paredes internas del cañón, que son las que están expuestas a los efectos de la abrasión y la corrosión durante la operación del equipo.

El cañón cuenta con resistencias eléctricas que proporcionan una parte de la energía térmica que el material requiere para ser fundido. El sistema de resistencias, en algunos casos va complementado con un sistema de enfriamiento que puede ser flujo de líquido o por ventiladores de aire. Todo el sistema de calentamiento es controlado desde un tablero, donde las temperaturas de proceso se establecen en función del tipo de material y del producto deseado.

Para la mejor conservación de la temperatura a lo largo del cañón y prevenir cambios en la calidad de la producción por variaciones en la temperatura ambiente, se acostumbra aislar el cuerpo del cañón con algún material de baja conductividad térmica como la fibra de vidrio o el fieltro.

En el diseño de todo cilindro de extrusión se busca:

1) Máxima durabilidad.

2) Alta transferencia de calor.

3) Mínimo cambio dimensional con la temperatura.

En la fabricación de cilindros de extrusión tales exigencias logran ser cubiertas utilizando materiales tales como: Xaloy 101 (para extrusoras de propósito general, procesamiento de PEAD y PEBD), Xaloy 800 (para el procesamiento de PELBD), ó Xaloy 306 (para productos corrosivos, como los copolímeros ácidos).

Husillo: Gracias a los intensos estudios del comportamiento del flujo de los polímeros, el husillo ha evolucionado ampliamente desde el auge de la industrial plástica hasta el grado de convertirse en la parte que contiene la mayor tecnología dentro de una máquina de extrusión.

Por esto, es la pieza que en el alto grado determina el éxito de una operación de extrusión. Con base al diagrama, se describen a continuación las dimensiones fundamentales para un husillo y que, en los diferentes diseños, varían en función de las propiedades de flujo de polímero fundido que se espera de la extrusora.

Para pelletización y fabricación de compuestos

Independientemente del tipo de extrusión que se quiera analizar, todos guardan similitud hasta llegar al dado extrusor. Básicamente, una de extrusión consta de un eje metálico central con alabes helicoidales llamado husillo o tornillo, instalado dentro de un cilindro metálico revestido con una camisa de resistencias eléctricas.

En un extremo del cilindro se encuentra un orificio de entrada para la materia prima, donde se instala una tolva para la materia prima, donde se instala una tolva de alimentación, generalmente de forma cónica; en ese mismo extremo se encuentra el sistema de accionamiento del husillo, compuesto por un motor y un sistema de reducción de velocidad.

En la punta del tornillo, se ubica la salida del material y el dado que forma finalmente plástico.

Descripción del equipo

Tolva: La tolva es el depósito de materia prima en donde se colocan los pellets de material plástico para la alimentación continua del extrusor.

Debe tener dimensiones adecuadas para ser completamente funcional; los diseños mal planeados, principalmente en los ángulos de bajada de material, pueden provocar estancamientos de material y paros en la producción.

En materiales que se compactan fácilmente, una tolva con sistema vibratorio puede resolver el problema, rompiendo los puentes de material formados y permitiendo la caída del material a la garganta de alimentación.

Si el material a procesar es problemático aún con la tolva con sistema vibratorio puede resolver el problema, rompiendo puentes de material formados y permitiendo la caída del material a la garganta de alimentación.

Si el material a procesar es problemático aún con la tolva en vibración, la tolva tipo crammer es la única que puede formar el material a fluir, empleando un tornillo para lograr la alimentación,

Las tolvas de secado son usadas para eliminar la humedad del material que está siendo procesado, sustituyen a equipos de secado independientes de la máquina. En sistemas de extrusión con mayor grado de automatización, se cuenta con sistemas de transporte de material desde contenedores hasta la tolva, por medios neumáticos o mecánicos. Otros equipos auxiliares son los dosificadores de aditivos a la tolva y los imanes o magnetos para la obstrucción del paso de materiales ferrosos, que puedan dañar el husillo y otras partes internas del extrusor.

Barril o Cañón: Es un cilindro metálico que aloja al husillo y constituye el cuerpo principal de una máquina de extrusión, conforma, junto con el tornillo de extrusión, la cámara de fusión y bombeo de la extrusora. En pocas palabras es la carcaza que envuelve al tornillo. El barril debe tener una compatibilidad y resistencia al material que esté procesando, es decir, ser de un metal con la dureza necesaria para reducir al mínimo cualquier desgaste.

La dureza del cañón se consigue utilizando aceros de diferentes tipos y cuando es necesario se aplican métodos de endurecimiento superficial de las paredes internas del cañón, que son las que están expuestas a los efectos de la abrasión y la corrosión durante la operación del equipo.

El cañón cuenta con resistencias eléctricas que proporcionan una parte de la energía térmica que el material requiere para ser fundido. El sistema de resistencias, en algunos casos va complementado con un sistema de enfriamiento que puede ser flujo de líquido o por ventiladores de aire. Todo el sistema de calentamiento es controlado desde un tablero, donde las temperaturas de proceso se establecen en función del tipo de material y del producto deseado.

Para la mejor conservación de la temperatura a lo largo del cañón y prevenir cambios en la calidad de la producción por variaciones en la temperatura ambiente, se acostumbra aislar el cuerpo del cañón con algún material de baja conductividad térmica como la fibra de vidrio o el fieltro.

En el diseño de todo cilindro de extrusión se busca:

1) Máxima durabilidad.

2) Alta transferencia de calor.

3) Mínimo cambio dimensional con la temperatura.

En la fabricación de cilindros de extrusión tales exigencias logran ser cubiertas utilizando materiales tales como: Xaloy 101 (para extrusoras de propósito general, procesamiento de PEAD y PEBD), Xaloy 800 (para el procesamiento de PELBD), ó Xaloy 306 (para productos corrosivos, como los copolímeros ácidos).

Husillo: Gracias a los intensos estudios del comportamiento del flujo de los polímeros, el husillo ha evolucionado ampliamente desde el auge de la industrial plástica hasta el grado de convertirse en la parte que contiene la mayor tecnología dentro de una máquina de extrusión.

Por esto, es la pieza que en el alto grado determina el éxito de una operación de extrusión. Con base al diagrama, se describen a continuación las dimensiones fundamentales para un husillo y que, en los diferentes diseños, varían en función de las propiedades de flujo de polímero fundido que se espera de la extrusora.

Cilindros con Zonas Acanaladas: Son cilindros de extrusión que poseen una superficie interna con canales de formas específicas. Zonas acanaladas ubicadas en la etapa de alimentación de los cilindros de extrusión, suelen ser utilizadas para favorecer el procesamiento de resinas de bajo coeficiente de fricción (Ej.-HMW PEAD y PP). Para ser transportado hacia adelante, el material no debe girar junto con el tornillo, o al menos debe girar a una menor velocidad que el tornillo. La única fuerza que puede evitar que el material de vueltas junto con el tornillo y, por tanto hacer que el material avance a lo largo de la camisa, es la fuerza de arrastre o fricción entre el material y la superficie interna de la camisa. A mayor fricción menor rotación del material junto con el tornillo y, por lo tanto, más movimiento hacia delante. El caudal se hace tanto mayor cuanto mayor sea el coeficiente de rozamiento del sólido con la carcasa con respecto al del sólido con el eje del tornillo. Por ello las carcasas de las extrusoras en la sección de alimentación suelen “rasurarse” según las generatrices del cilindro.

Existe un variado diseño de zonas de alimentación acanaladas; sin embargo, las de canales de sección cuadrado maximizan el volumen de material alimentado. Las zonas de alimentación acanaladas permiten controlar el coeficiente de fricción polímero-cilindro mediante la geometría reduciendo la sensibilidad con respecto a la temperatura y las propiedades termodinámicas de las resinas. Por otro lado, las zonas de alimentación acanaladas permiten incrementar el volumen de la sección de alimentación, acelerando así la fusión; con lo que se logran importantes aumentos en el caudal de extrusión (ver tablas 1 y 2).

Con mayores precauciones que con los extrusores tradicionales, las secciones de alimentación acanaladas deben mantenerse refrigeradas y aisladas del cilindro de extrusión; para favorecer el desplazamiento axial del polímero.

Tabla 1. Caudales de extrusión de PEBD para maquinas con sección de alimentación lisa y acanalada.

Con mayores precauciones que con los extrusores tradicionales, las secciones de alimentación acanaladas deben mantenerse refrigeradas y aisladas del cilindro de extrusión; para favorecer el desplazamiento axial del polímero.

Tabla 1. Caudales de extrusión de PEBD para maquinas con sección de alimentación lisa y acanalada.

Tabla 2. Caudales de extrusión de PP para maquinas con sección de alimentación lisa y acanalada.

En los cilindros con zonas de alimentación lisas (convencionales) las etapas de dispersión y mezclado del tornillo se encuentran localizadas en la zona de dosificación (última sección del tornillo); lo cual frecuentemente genera merma en la producción.

En cilindros acanalados los mejores resultados se han obtenido ubicando las etapas de mezclado a dos tercios (2/3) de la longitud del tornillo. Esta ubicación promueve la dispersión de aglomerados y la finalización de la fusión.

Control de la temperatura en los cilindros: Sistema de calentamiento del cilindro: El calentamiento del cilindro se produce, casi exclusivamente, mediante resistencias eléctricas.

El sistema de calentamiento de la extrusora es responsable de suministrar entre un 20-30% del calor necesario para fundir la resina. Para suministrar el calor requerido, el calentamiento suele ser de 25 a 50 vatios/in2 (38750 a 77500 W/m2).

Sistema de enfriamiento del cilindro: Aunque pueda lucir contradictorio, cada zona de calentamiento del tornillo de la extrusora está acompañada, en la mayor parte de los equipos comerciales, de un ventilador el cual permite el control de la temperatura eliminando calor de la extrusora mediante el flujo de aire sobre la superficie requerida. Los ventiladores son accionados por controladores de temperatura que comandan la operación de los calefactores eléctricos. Los ventiladores entran en operación cuando la temperatura de una zona supera el punto prefijado, por efecto de:

a.- La transferencia excesiva de calor por parte de la resistencia (Ej.- Durante el arranque de la máquina).

b.- La generación excesiva de calor por parte de los elementos de mezclado presentes en el tornillo de la extrusora.

La temperatura de extrusión sólo puede ser controlada de manera precisa mediante la acción combinada de las bandas de calentamiento eléctrico y los ventiladores de cada zona.

Importancia de la temperatura en la fase de alimentación de la resina: Sistema de enfriamiento de la garganta:

Con la mayor parte de los materiales poliméricos, y en especial las poliolefinas, es necesario mantener la temperatura de la zona de alimentación al tornillo, conocida como "garganta de alimentación", al menos a 50°C por debajo de la temperatura de fusión del polímero. Una temperatura muy baja en la zona de alimentación impide que la fusión de la resina produzca la adhesión de la misma a la superficie del tornillo; minimizando el flujo de material por arrastre, y por lo tanto el caudal extruído.

Generalmente, el uso de agua corriente permite mantener la temperatura de la garganta en los límites deseados (Tm-50°C); sin embargo, en ambientes calientes y con equipos de alto caudal de producción puede requerirse el uso de agua enfriada en torres o incluso, refrigerada.

a.- La transferencia excesiva de calor por parte de la resistencia (Ej.- Durante el arranque de la máquina).

b.- La generación excesiva de calor por parte de los elementos de mezclado presentes en el tornillo de la extrusora.

La temperatura de extrusión sólo puede ser controlada de manera precisa mediante la acción combinada de las bandas de calentamiento eléctrico y los ventiladores de cada zona.

Importancia de la temperatura en la fase de alimentación de la resina: Sistema de enfriamiento de la garganta:

Con la mayor parte de los materiales poliméricos, y en especial las poliolefinas, es necesario mantener la temperatura de la zona de alimentación al tornillo, conocida como "garganta de alimentación", al menos a 50°C por debajo de la temperatura de fusión del polímero. Una temperatura muy baja en la zona de alimentación impide que la fusión de la resina produzca la adhesión de la misma a la superficie del tornillo; minimizando el flujo de material por arrastre, y por lo tanto el caudal extruído.

Generalmente, el uso de agua corriente permite mantener la temperatura de la garganta en los límites deseados (Tm-50°C); sin embargo, en ambientes calientes y con equipos de alto caudal de producción puede requerirse el uso de agua enfriada en torres o incluso, refrigerada.

El Motor: El motor de la extrusora es el componente del equipo responsable de suministrar la energía necesaria para producir: la alimentación de la resina, parte de su fusión (70 a 80%), su transporte y el bombeo a través del cabezal y la boquilla.

Los motores incorporados en las líneas de extrusión son eléctricos y operan con voltajes de 220 y 440 V. Las extrusoras modernas emplean motores DC (corriente continua), ya que permiten un amplio rango de velocidades de giro, bajo nivel de ruido y un preciso control de la velocidad. Se recomienda que la potencia de diseño sea de 1 HP por cada 10 a 15 Ib/h de caudal, sin embarco para las aplicaciones fíe alto requerimiento de mezclado esta relación puede llegar a ser de 1HP porcada 3a5 lb/h.

La velocidad alcanzada por los motores resulta más elevada que la requerida por el tornillo. Las cajas reducen la velocidad hasta en un 20:1.

El Cabezal: El componente de la línea denominado cabezal, es el responsable de conformar o proporcionar la forma del extrudado.

De forma detallada, los principales componentes de un cabezal para la extrusión son:

Plato rompedor y filtros: Constituyen el punto de transición entre la extrusora y el cabezal. A estos componentes les corresponde una parte importante de la calidad del material extrudado. El plato rompedor es el primer elemento del cabezal destinado a romper con el patrón de flujo en espiral que el tornillo imparte; mientras que la función de los filtros es la de eliminar del extrudado partículas y/o grumos provenientes de impurezas, carbonización, pigmentos y/o aditivos, etc.

En lo que respecta a su diseño, el plato rompedor no es más que una placa cilíndrica horadada. Por otro lado, las mallas deben ser fabricadas con acero inoxidable, ya que las compuestas con cobre o bronce tienen un efecto catalítico sobre las reacciones termo-oxidativas. Torpedo: Algunos cabezales de extrusión suelen presentar en el ducto de acople entre la extrusora y el cabezal, un elemento que contribuye con la función del plato rompedor (modificar el patrón de flujo en espiral a uno longitudinal). Por su geometría, a este dispositivo se le suele denominar torpedo.

Boquilla: La boquilla de extrusión es el componente del cabezal encargado de la conformación final del extrudado. Se debe velar por que el polímero fluya, con volumen y velocidad de flujo uniforme, alrededor de toda la circunferencia de la boquilla, de manera de lograr espesores uniformes. Los diseños actuales de boquillas presentan dos secciones claramente definidas. La primera de estas secciones es conocida como: cámara de relajación; mientras que la segunda puede ser llamada cámara de salida (die land). La cámara de relajación de la boquilla tiene como propósito producir la desaceleración del material e incrementar el tiempo de residencia en la boquilla de manera tal que el polímero relaje los esfuerzos impartidos por el paso a través de los paquetes de filtros y el plato rompedor. La cámara de descarga (Die land) produce el formado del perfil deseado con las dimensiones requeridas. Los parámetros básicos para la especificación de una boquilla son:

El diámetro y la abertura de la salida, Adaptadores: Son requeridos cuando la boquilla no es diseñada específicamente para un determinado extrusor. Debido a que los fabricantes de extrusoras y boquillas no siempre son los mismos, el uso de adaptadores suele ser común.

Alabes o Filetes o Paleta Pistón: Los alabes o filetes, que recorren el husillo de un extremo al otro, son los verdaderos impulsores del material a través del extrusor. Las dimensiones y formas que éstos tengan, determinará el tipo de material que se pueda procesar y la calidad de mezclado de la masa al salir del equipo.

En un tornillo de extrusión se pueden distinguir tres zonas características: zona de alimentación, zona de compresión y la zona de dosificación

Zona de Alimentación: En esta parte, los filetes (distancia entre el extremo del filete y la parte central o raíz del husillo) son muy pronunciados con el objeto de transportar una gran cantidad de material al interior del extrusor, aceptado el material sin fundir y aire que está atrapado entre el material sólido.

Zona de compresión: los filetes del tornillo decrecen gradualmente (compactación) y se expulsa el aire atrapado entre los pellets. Cumple la función de fundir y homogenizar el material.

Zona de dosificación: Ejerce presión sobre el material para dosificarlo hacia el cabezal y garantiza que el material salga de la extrusora homogéneo, a la misma temperatura y presión.

a) Relación de Compresión: Como la profundidades de los alabes no son constantes, las diferencias que diseñan dependiendo del tipo de material a procesar, ya que los plásticos tienen comportamiento distintos al fluir. La relación entre la profundidad del filete en la alimentación y la profundidad del filete en la descarga, se denomina relación de compresión. El resultado de este cociente es siempre mayor a uno y puede llegar incluso hasta 4.5 en ciertos materiales.

b) Longitud: Tienen una importancia especial; influye en el desempeño productivo de la máquina y en el costo de ésta. Funcionalmente, al aumentar la longitud del husillo y consecuentemente la del extrusor, también aumenta la capacidad de plastificación y la productividad de la máquina. Esto significa que operando dos extrusores en las mismas condiciones de rpm. y temperatura que sólo se distingan en longitud no tenga capacidad de fundir o plastificar el material después de recorrer todo el extrusor, mientras que el extrusor de mayor longitud ocupará la longitud adicional para continuar la plastificación y dosificará el material perfectamente fundido, en condiciones de fluir por el dado.

Otro aspecto que se mejora al incrementar la longitud es la calidad de mezclado y homogeneización del material. De esta forma, en un extrusor pequeño la longitud es suficiente para fundir el material al llegar al final del mismo y el plástico se dosifica mal mezclado.

En las mismas condiciones, un extrusor mayor fundirá el material antes de llegar al final y en el espacio sobrante seguirá mezclando hasta entregarlo homogéneo. Esto es importante cuando se procesan materiales pigmentado o con lotes maestros (master batch), de cargas o aditivos que requieran incorporarse perfectamente en el producto.

c) Diámetro: Es la dimensión que influye directamente en la capacidad de producción de la máquina generalmente crece en proporción con la longitud del equipo. A diámetros mayores, la capacidad en Kg/hr es presumiblemente superior. AI incrementar esta dimensión debe hacerlo también la longitud de husillo, ya que el aumento de la productividad debe ser apoyada por una mejor capacidad de plastificación.

Como consecuencia de la importancia que tienen la longitud y el diámetro del equipo, y con base en la estrecha relación que guardan entre sí, se acostumbre especificar las dimensiones principales del husillo como una relación longitud / diámetro (L/D). Comercialmente las relaciones L / D más comunes van desde 16:1 a 32:1. Fuera de este rango también está disponible.

Extrusión de Película Tubular

Consiste típicamente en: extrusora, cabezal o dado, anillo de aire de enfriamiento, dispositivo estabilizador o calibrador de película, dispositivo estabilizador o calibrador película, dispositivo de colapsado de la burbuja, rodillo de tiro superior, embobinadora y una torre estructural que soporta las partes anteriores.

a) Dado o Cabezal para película tubular. El cabezal de una línea de película soplada, puede definirse como un núcleo y una envolvente cilíndricos y concéntricos, separados por un espacio que puede oscilar entre los 0.6 y 3.8 mm, llamado abertura o tolerancia. Ambas estructuras metálicas están controladas en temperatura por una serie de resistencias eléctricas.

La función del cabezal es ofrecer al polímero fundido la forma de un tubo de pared delgada de espesor constante a lo largo de su circunferencia, que se transforma en una película por la acción de una expansión longitudinal y transversal al llegar a la zona de formación de la burbuja.

De la construcción del cabezal para película tubular, las siguientes partes son de gran importancia:

Ranura de Flujo Helicoidal: En el diseño de un cabezal, se observa la inconveniencia de tener flujos totalmente longitudinales, ya que las partes sólidas que dividen el paso del material y que son inevitables en el ensamble del cabezal, pueden producir líneas de unión o soldadura visibles a la salida del cabezal.

Este defecto puede ser eliminado al practicar ranuras helicoidales en el cuerpo del mandril o parte central del cabezal. Las ranuras que se promueven un efecto de movimiento lateral del material, que en conjunto con el movimiento ascendente longitudinal, provoca el desvanecimiento de cualquier defecto por la presencia de objetos estáticos previos y, por consiguiente, homogeneiza la salida del material por el cabezal.

Tomillos de Calibración de Espesor Se utiliza para instalar de manera perfectamente concéntrica las partes componente del cabezal, lo cual es indispensable después de una labor de desensamble para su limpieza y mantenimiento.

b) Anillo de Enfriamiento: Por la acción del extrusor, el polímero fundido abandona el cabezal, toma el perfil tubular de los labios del dado y continúa modificándose con un estiramiento longitudinal por acción del tiro de unos rodillos superiores y una expansión lateral por efecto de la presión del aire atrapado dentro de la burbuja.

Si el cabezal se encuentra uniformemente centrado y calentado y el material sale homogéneo, la película se forma con un espesor y diámetro constante.

El material extruído recibe un enfriamiento superficial mediante una corriente de aire proveniente del dispositivo llamado anillo de enfriamiento.

El anillo de enfriamiento cumple con las siguientes funciones:

Llevar el material fundido al estado sólido

Estabilizar a la burbuja en diámetro y forma circularReducir la altura de la burbuja

En ciertos casos, proporcionar claridad a la película, deteniendo la cristalización del polímero

Mejorar la productividad.

a) Dado o Cabezal para la Tubería: Cuatro tipos de cabezal se pueden distinguir en los equipos para la producción de tubería: el cabezal con mandril-araña, el cabezal mandril en espiral, el cabezal con alimentación lateral y el cabezal con alimentación lateral y el cabezal o dado con paquete de mallas. Cada uno de estos diseños proporciona diferente patrones de flujo para el plástico, debiendo seleccionar el tipo más adecuado para evitar efectos de degradación del polímero o defectos de calidad en el producto.

El cabezal con mandril-araña es empleado en el procesamiento de PVC; éste material por su tendencia a la degradación, exige canales de flujo que no causen turbulencias ni estancamientos de material.

b) Sistemas de Calibración de Tubería: Tienen la función de proporcionar al tubo el diámetro especificado y la forma circular que el producto requiere. Se puede distinguir dos tipos de sistemas de calibración, con base en la forma de la pared del tubo producido:

- Calibración para la tubería de pared lisa

- Calibración para tubería de pared corrugada

A su vez, cada uno de los sistemas anteriores se clasifica en los siguientes principios de funcionamiento:

Calibración externa utilizando vacío

Calibración interna utilizando presión

Las cuatro combinaciones resultantes se explican con detalle a continuación.

c) Calibración de Tubería Pared Lisa:

Calibración por Vacío. Por el volumen de tubería que se produce por este método, es la forma de calibración que se encuentra con mayor frecuencia. En este tipo de calibración, el vacío provocado en la parte externa del tubo ocasiona una diferencia de presiones que hace que el polímero, aún moldeable por la temperatura elevada a que se encuentra, se mantenga en contacto con el tubo formador metálico, que tienen un diámetro interior igual al diámetro exterior que se especifica para el producto.

La inmersión total o aspersión de agua de enfriamiento suministra la estabilidad fila para evitar deformaciones posteriores.

Calibración por Presión. En la calibración externa por presión, el mismo efecto de diferencia entre la presión exterior e interior del tubo plástico, promueve la formación del tubo contra las paredes del tubo de calibración, con la diferencia de que en este caso es aire el que se inyecta al interior del tubo que es extruído. La calibración externa por presión puede lograr mejores efectos, pero requiere de un diseño especial del cabezal para permitir la inyección de aire.

d) Calibración de Tubería Corrugada:

Calibración por Vacío. El proceso de formación de tubo corrugado por vacío tiene el mismo principio que para el tubo liso; se diferencian en los formadores tienen la pared ondulada y está en continuo movimiento, ya que el tubo no podría circular entre las muescas de las piezas formadoras. Este tipo de tubería no es muy común, ya que se utiliza principalmente en sectores industriales.

Calibración por Presión. En este tipo de calibración, el aire a presión penetra por conductos practicados en el cabeza y se inyectan en el tubo extruído aún caliente. La diferencia de presión provocada moldea la pared del plástico contra los formadores móviles, proporcionando al producto el corrugado requerido. En este diseño, se observa también el sello que impide parcialmente la fuga de aire de la zona de mayor presión, pero pequeñas porciones de aire escapan entre las depresiones de la pared del tubo, teniendo que ser repuesto constantemente para uniformizar la calidad del producto. Sistemas con mayor complejidad como los que cuentan con mayor enfriamiento interno, incrementan la productividad de estas líneas de extrusión.

e) Unidad o Tina de Enfriamiento: Tiene por objeto remover el calor excedente que la tubería conserva a la salida del tanque de calibración. La importancia del enfriamiento, radica en la estabilidad que adquiere el plástico para no deformarse al pasar por la unidad de tiro, en donde el tubo se somete a presiones que podría producir alteraciones en la forma circular requerida. Se puede encontrar dos tipos de tinas de enfriamiento:

Enfriamiento por esperado

Enfriamiento por inmersión

Enfriamiento por Espreado: El tubo pasa por la unidad de enfriamiento, que consiste en una cámara donde numerosas boquillas instaladas rocían agua fría sobre la tubería. Este enfriamiento es usado para tubería de gran diámetro donde las velocidades de producción son bajas y la aspersión puede lograr un enfriamiento efectivo, por el tiempo de permanencia elevado del producto dentro de este equipo.

Enfriamiento por Inmersión: En el enfriamiento por inmersión, el tubo pasa por una tina llena de agua en constante enfriamiento; así se lleva acabo por un intercambio de calo también constante. A diferencia del enfriamiento por esperado, la inmersión es usada para tubería de diámetro, donde por las velocidades altas de extrusión se requiere de un enfriamiento intenso.

En ambos métodos, algunos autores sugieren el cálculo exacto de la longitud de la tina de enfriamiento, requiriendo datos como: diámetro, espesor, material de fabricación, velocidad de producción de la tubería y temperatura de agua de enfriamiento. También es común para los dos métodos, el uso de un enfriador y una bomba de recirculación, para poder enfriar el agua que se calienta por el contacto con el plástico, se devuelve a la tina de enfriamiento y se completa el ciclo.

f) Unidad de Tiro: Una vez terminado el paso por la unidad del enfriamiento, la tubería pasa a la unidad del enfriamiento, la tubería pasa a la unidad de tiro donde se genera toda la fuerza que mantiene el plástico en movimiento dentro de una línea de extrusión. Se conocen tres tipos de unidades de tiro:

- Por Oruga

- De Bandas

- De Ruedas o Rodillos

De estos tipos de unidades, las dos primeras se prefieren cuando el artículo producido es sensible a la presión, esto es, que pueda sufrir deformaciones bajo presiones moderadas o en productos de grandes dimensiones. Los sistemas por rodillos, son más sencillos y adecuados cuando es muy pequeña de área de contacto.

g) Unidades de Corte: Existen varios tipos de unidades de corte, diseñadas para adecuarse al trabajo requerido en la producción de tubería flexible, la práctica común es formar rollos, lo cual reduce el trabajo de corte, mientras que en la producción de tubería rígida el corte del tubo debe hacerse con precisión en intervalos de longitud iguales.

Para la selección de unidades de corte de tubería rígida y flexible, será necesario tomar en cuenta los siguientes factores:

- El diámetro y espesor de pared

- La materia prima utilizada

- La forma y calidad del corte

- La longitud del corte

De los puntos anterior, el diámetro y espesor de la pared con de mayor importancia.

Cuando se requiere un mejor terminado en el corte y aumentar la facilidad en el acoplamiento de tramos de tubo se puede colocar un mecanismo que forma un chaflán a la tubería.

El tipo de guillotina usado en el corte de tubería semirrígida como PEAD, PP ó PEBD, es efectivo, pero puede conducir a ligeras deformaciones por acción de impacto de la cuchilla.

En los cortes por sierras, las pequeñas denticiones que cortan la tubería provocan al mismo tiempo la formación de pequeñas virutas que algunas veces permanece unidas al tubo.

Cuando se requiere evitar la formación de estos residuos, se utilizan mecanismos donde las cuchillas se insertan en la pared del tubo y giran a alta velocidad, produciendo sólo una viruta que por su tamaño relativamente grande se desprende de la tubería.

h) Unidades de Enrollado: Se ocupa para materiales flexibles, que son los que no sufren una deformación permanente por ser enrollados. La tubería de Poliolefinas y mangueras de PVC flexible, son adecuadas para este proceso. A pesar de que no son sistemas muy complicados, se debe observar las siguientes consideraciones al emplear un embobinador de tubería:

· El diámetro del carrete embobinador en su núcleo, no debe ser menor a 20 - 25 veces el diámetro exterior del tubo a enrollar, para evitar el colapsado en el producto,

· El diámetro exterior del carrete debe ser 10 a 20 cm. mayor que el diámetro exterior formado por el producto enrollado.

Una sola estación de enrollado se puede usar con velocidades de extrusión menores a 2m/min., mínimo dos estaciones cuando se trabaje entre 2 y 20 m/min. y estaciones automáticas y semiautomáticas a mayores velocidades.

Coextrusiones de Tubería:

Tiene su principal ventaja al poder usar materiales reciclados, pues produce tuberías en cuya parte interior se extruye material reciclado y una cubierta exterior de material virgen que conserva una buena apariencia del producto y contiene mayores cantidades de aditivos para la protección a los ataques del medio ambiente.

En algunos usos eléctricos y de drenaje es válida esta práctica, ya que se pueden obtener productos de menor costo con buenas propiedades para las aplicaciones a las que se dirigen.

Otro tipo de coextrusión se presenta en la tubería corrugada, que requiere flexibilidad y resistencia mecánica pero con un pared interior lisa para evitar los estancamientos de los líquidos que se transporten.

Aplicaciones de los Productos:

La tubería obtenida por los métodos anteriores tienen los siguientes usos:

Tubería a presión (PVC, HDPE)

Tubería Conduit (PVC, HDPE)

Tubería de conducción de drenaje y desagüe

Tubería para drenaje doméstico (PV)

Tubería para instalaciones eléctricas (PVC, HDPE, LDP)

Tubería para gas (PVC, HDPE)

Mangueras (PVC)

Tubería para uso médico

Tubería para agua de riego

Tubería Industrial (PVC, HDPE, PP)

Tubería para conducción de agua potable (HDPE)

Extrusión de lámina y película en dado plano

El proceso de extrusión por dado plano ofrece algunas variantes con respecto a la extrusión de película, siendo el método para obtener lámina para aplicaciones como termo-formado (blister pack, skin pack (empaque al vacío), artículos desechables) y láminas de varios espesores para diversos usos

Algunas características del proceso son: alta productividad, mejor enfriamiento y buen control de las dimensiones y propiedades del producto obtenido.

Las partes más importantes en la extrusión por dado plano son:

Dado o cabezal

Rodillo de enfriamiento

Sistema de Tiro

Unidad de embobinado

Componentes de la línea

a) Dado o Cabezal:

En una línea de extrusión de película plana, el dado es la pieza esencial del sistema, ya que otorga la forma que el polímero tendrá en su aplicación final. Para una correcta uniformidad en el espesor de la película a la salida del dado, el factor fundamental es el diseño y la distribución correcta de las temperaturas a lo largo del mismo, así como el ajusta de los labios por donde el plástico fluirá y tomará su forma final. Debe considerarse que el ancho máximo de los labios del dado, debido al efecto de "formación de cuello" a la salida del dado y al recorte lateral, necesario para uniformizar los costado de la película. Los diseños de dados para la producción de película plana y lámina son similares, es posible distinguir tres tipos, con base en la forma del canal de distribución del polímero fundido a la salida del dado. Los diseños diferentes son los encargados de transformar secuencialmente el material fundido que avanza con un perfil cilíndrico en una lámina rectangular plana, libre de tensiones y esfuerzos, para evitar deformaciones en el tiempo de solidificación. Los tipos de colectores o canales de distribución que distinguen el diseño de dado son:

Tipo “T" (normal y biselado)

Tipo "Cola de Pescado”

Tipo "Gancho para Ropa"

El último es el más recomendado, ya que muestra gran consistencia en la uniformidad de distribución del flujo a pesar de cambios en las condiciones de operación. La desventaja es el costo, ya que el diseño de alta tecnolgía de los canales de flujo eleva se precio en comparación con los otros tipos.

Si se toman en cuenta aspecto de calidad y costo, el diseño de colector tipo "cola de Pescado" es el más equilibrado, pero al igual que en el diseño tipo T, es necesario agregar elementos mecánicos que permitan hacer ajustes a la distribución de flujos cuando existan variaciones en las condiciones de proceso.

El diseño de "Gancho para Ropa", es usado preferentemente en operaciones en que la calidad y uniformidad de espesor del producto sean aspectos importantes, mientras en el otro extremo, el diseño de dato con colector T, tienen mejor aplicación en la producción de recubrimientos y laminaciones con papel y/o aluminio, donde las variaciones en uniformidad son prácticamente despreciables. Sumando a la incidencia del tipo de diseño sobre el costo de un dado plano, se debe considerar el área en el dado sujeta a presión, que es proporcional a la longitud de los labios de salida del dado.

Esta área, además de influir por el aumento en la cantidad de material de fabricación, tiene otro aspecto importante: las áreas que son recorridas por el plástico fundido están expuestas a grande presiones y, por ello, debe ser utilizados mecanismo de cierre del dado de mejor desempeño, pero que también son más costosos. Estos efectos son más críticos cuando se procesan materiales de alta viscosidad, se requiere el uso de sistemas de cierre mecánico reforzado por pistones hidráulicos o por diseños de dados especiales de mayor resistencia a presiones que tiendan a abrir los labios.

En dados de gran longitud de salida, el efecto de la presión causa el efecto llamado "Concha de Almeja", que es una deformación en la zona central del dado donde se presenta una mayor abertura por la deflexión de las paredes metálicas.

b) Sistema de enfriamiento:

Tomando una forma laminar al salir del dado, el polímero para por un corto tramo donde no hay contacto, excepto con el aire ambiental hasta llegar al rodillo en donde empieza el enfriamiento. En este punto, dos diferentes tipos de líneas de extrusión se pueden distinguir:

- Para película (10 - 400 μm) (0.01 - 0.4 mm)

- Para lámina (0.2 - 2.5 mm)

Esta última división se puede emplear en casos prácticos pero no es una clasificación definitiva, si se toma en cuenta que los criterios para distinguir una lámina de una película se basan en el espesor y en la posibilidad de formar rollos sin daños ni deformaciones permanentes, es característica sólo de las películas. Ya que esta última cualidad no fácil de establecer en un espesor definido, sino que aumenta de manera paulatina, no es imposible fijar un diferenciación exacta por espesor entre las películas y las láminas. Las diferencias entre las líneas de producción de película plana y de lámina termoformable se observan en la zona de rodillos de enfriamiento, donde el primer caso la película tienen contacto en un solo lado al momento de unirse al rodillo enfriador, mientras en la lámina termoformable, la resina cae entre dos rodillos que calibran el espesor final y permanece unida al rodillo mayor para continuar enfriándose. El rodillo de enfriamiento requiere un efectivo sistema de intercambio de calor; entre mejor y más rápido sea el enfriamiento, mayor será la productividad y algunas propiedades físicas de la película, entre las que se incluye la transparencia. Para un mejor efecto de enfriado, varios sistemas acompañan al rodillo de enfriamiento:

- Cámaras de succión

- Cuchillas de aire

- Estabilizadores laterales

Cámara de Succión: Auxilia para lograr un buen contacto entre la película y el tambor de enfriamiento, al crear un área de baja presión que jala a la película hacia el tambor, además de remover cualquier volátil que pueda adherirse al tambor y ocasione la reducción de la capacidad de enfriamiento.

Cuchilla de Aire: Debido a que mecánicamente seria difícil oprimir la película contra el rodillo de enfriamiento, la cuchilla de aire realiza esta operación al lanzar una cortina de aire a alta presión contra la película en el punto de contacto con el rodillo. Cuando se usa el aire frío para la función, éste contribuye en parte con la remoción del calor excedente.

Estabilizadores Laterales: Son boquillas de aire que reducen el encogimiento de los costado de la película.

c) Elementos Posteriores al Enfriamiento:

Ya estabilizado el polímero por el rodillo de enfriamiento, pasa por una serie de etapas preparándolo para su acondicionamiento final. El camino del plástico ya moldeado incluye rodillos libres, rodillos para eliminación de pliegues, medidor y controlador de espesor, un sistema de tratamiento superficial para facilitar la impresión, equipo de corte y succión de bordes.

Dependiendo de las especificaciones establecidas para el producto final, vario de los equipos de corte longitudinal de las películas y de embobinado.

d) Equipos de Corte:

Dos tipos son utilizados: el corte lateral, para tener un producto con borde uniforme y el corte central, cuando se requiere de películas de un ancho menor al que se produce en el dado. En los corte laterales con funciones automatizadas, se cuenta con sistemas que conduce el recorte a equipos que reducen su tamaño hasta dejarlo disponible para reintroducirlo al extrusor.

e) Unidades de Enrollado:

Tienen la función de producir bobinas compactas y uniforme, pero generalmente la película es usada en otros procesos como impresión y/o envase, el producto debe ser de fácil procesamiento y uso, esto es, no presentar bloqueo y no estar excesivamente tenso.

Los procesos básicos de embobinado son:

- Embobinado por contacto

- Embobinado central

El embobinador por contacto, es usado para obtener rollos de película no sensible a la tensión, mientras que el embobinador central, se usa cuando se requiere de rollos donde se puede regular la compactación. Los detalles de estos equipos son básicamente los mencionados para los bobinadores descritos en la sección de película tubular.

Coextrusión en dado Plano:

Al igual que cualquier otro producto coextruído, la producción de película o lámina con distintas capas de dos o más materiales encuentra su principal diferencia con respecto a una línea de extrusión simple, en la construcción del cabezal dado.

En el caso de película o lámina plana, se pueden distinguir tres formas distintas de producción de coextrucciones, dependiendo de la forma en que los flujos de los distintos materiales se encuentren para formar una sola estructura:

- Flujos separados dentro del cabezal y unión de materiales externa

- Flujos separados dentro del cabezal y unión en la salida

- Flujos completamente juntos dentro del cabezal.

a) Flujos Separados Dentro del Cabezal y Unión Externa: En este caso, cuando los materiales aún caliente se unen fuera de cabezal, corren independientes dentro de éste e incluso pasan al exterior por dos aberturas o labios diferentes, siendo posteriormente unidos al contacto con el rodillo enfriador.

Puede ser instalado un rodillo que presiones y asegure la unión de los materiales, aunque éste se vuelve indispensable sólo cuando una tercera capa de algún otro material frío se agrega al sistema o cuando debido a las altas velocidades de extrusión, pequeñas cantidades de aire pueden quedar atrapadas entre ambas capas. Para esta construcción de cabezal, las ventajas se observan cuando se quiere procesar dos materiales de propiedades de flujo muy diferente (principalmente temperatura de proceso), ya que el diseño de los canales de flujo de cada material puede ser completamente distinto y aislado térmicamente con relativa facilidad.

Entre las desventajas, sólo los dado con dos ranuras de salida son recomendables de construir, ya que de tres en adelante se convierten en dados de extrema complejidad y elevado costo.

Operativamente, el problema de manejar materiales distintos en un solo canal tiene el inconveniente de controlar dos salidas de materiales independientes. Además, las contradicciones laterales deben ser mínimas y la producción de humos entre las capas extraídas puede generar problemas de calidad en la lámina final. Un factor adicional a considerar, es que en la extrusión de películas muy delgadas que tienden a enfriarse rápidamente, se pueden presentar problemas de baja adhesión.

b) Flujos Separados dentro del Cabezal y Unión Antes de Salir: En este tipo de dados, los materiales llegan al cabezal y se distribuyen por colectores distintos, se unen antes de abandonar el dado, teniendo éste una construcción de varias entradas con otros canales de flujo y una sola ranura de salida.

En este tipo de coextrusión, los materiales que tienen distintas propiedades de flujo pueden ser controlados y ajustado individualmente, mientras que un control total del espesor se logra con mayor eficiencia al tener una sola ranura de salida. El aislamiento de los canales individuales, es posible de lograr, pero es más complejo que en la construcción del tipo mencionado en el inciso anterior. Como desventajas, además de los problemas de aislamientos ya mencionados, se debe considerar que la construcción del cabezal es compleja, aunque la introducción de hasta una curta capa es factible.

c) Flujos juntos dentro del Cabezal: Este tipo de coextrusión se puede realiza en cabezales convencionales, con la inclusión de un adaptador que dosifica los diferentes materiales para la formación de una sola comente. La ventaja de este tipo de construcción, es que casi cualquier número de capas puede incluirse para obtener láminas de aplicaciones muy especializadas, todo esto con una complejidad relativamente menor a los métodos anterior. Como restricción, se debe tomar en cuenta que los materiales deben tener propiedades Teológicas y temperaturas de proceso similares. Se puede considerar que este es el sistema más usado en la producción de coextrusiones.

Aplicaciones de los Productos Película Plana (0.01 - 0.4 mm)

Laminaciones

Películas encogibles

Películas para envoltura

Películas para envases

Películas para bolsas

Películas para uso decorativo

Películas para pañal

Películas con relieve

Cintas adhesivas

Otras

Lámina Termo-formable (0.03 - 2.5 mm)

Cubiertas

Desechables

Blister Pack

Envases

Skin Pack

Coextrusiones

Envases de productos químicos

Envases de alimentos

Coextrusora: diámetro 15 a 45 mm (a modo de ejemplo)

Temperatura de la masa: Hemos visto que es importante mantener la temperatura de la masa, antes de la entrada al cabezal, en un nivel bajo. Para un procesamiento inmejorable con un tornillo de barrera, el perfil de temperatura de las zonas de la extrusora debe ser del tipo "joroba" (“humped"). Esto es que la primera zona debe estar caliente pero no tanto; la segunda zona debe estar muy caliente para fundir el material rápidamente para disminuir desgaste del tornillo por fricción y el calor de cizallamiento; luego cada zona que sigue debe estar más fría en forma progresiva; hasta que la última zona esté relativamente fría.

Consideremos que la extrusora es el intercambiador de calor más eficiente de la Línea porque cuenta con un sistema de enfriamiento forzado y el espesor de la capa de resina es relativamente bajo.

Perfil de la temperatura de "Joroba" de una extrusora en °C.

Este es un perfil típico para una extrusora de cuatro zonas: 180 240 220 220 °C. Tener en cuenta que cada diseño de tornillo es diferente por lo que el perfil de temperatura para cada caso determinado debe establecerse para lograr los mejores resultados. Igualmente se debe tener siempre en cuenta que la temperatura de la última zona no debe ser menor que la temperatura de fusión del material, porque si lo es el polímero se solidificará en la camisa de la extrusora si el tornillo deja de operar.

La comprensión de lo que realmente es la temperatura de la masa puede permitir a los ingenieros de planta mejorar la calidad de sus productos finales. Una masa que no tiene una gradiente de temperatura uniforme a través del flujo de la masa fundida tendrá consecuentemente una gradiente no uniforme de viscosidad. Todos los diseños de cabezales por sistemas de simulación de flujo con computadoras asumen una viscosidad constante.

Recubrimiento de cable:

Los motores incorporados en las líneas de extrusión son eléctricos y operan con voltajes de 220 y 440 V. Las extrusoras modernas emplean motores DC (corriente continua), ya que permiten un amplio rango de velocidades de giro, bajo nivel de ruido y un preciso control de la velocidad. Se recomienda que la potencia de diseño sea de 1 HP por cada 10 a 15 Ib/h de caudal, sin embarco para las aplicaciones fíe alto requerimiento de mezclado esta relación puede llegar a ser de 1HP porcada 3a5 lb/h.

La velocidad alcanzada por los motores resulta más elevada que la requerida por el tornillo. Las cajas reducen la velocidad hasta en un 20:1.

El Cabezal: El componente de la línea denominado cabezal, es el responsable de conformar o proporcionar la forma del extrudado.

De forma detallada, los principales componentes de un cabezal para la extrusión son:

Plato rompedor y filtros: Constituyen el punto de transición entre la extrusora y el cabezal. A estos componentes les corresponde una parte importante de la calidad del material extrudado. El plato rompedor es el primer elemento del cabezal destinado a romper con el patrón de flujo en espiral que el tornillo imparte; mientras que la función de los filtros es la de eliminar del extrudado partículas y/o grumos provenientes de impurezas, carbonización, pigmentos y/o aditivos, etc.

En lo que respecta a su diseño, el plato rompedor no es más que una placa cilíndrica horadada. Por otro lado, las mallas deben ser fabricadas con acero inoxidable, ya que las compuestas con cobre o bronce tienen un efecto catalítico sobre las reacciones termo-oxidativas. Torpedo: Algunos cabezales de extrusión suelen presentar en el ducto de acople entre la extrusora y el cabezal, un elemento que contribuye con la función del plato rompedor (modificar el patrón de flujo en espiral a uno longitudinal). Por su geometría, a este dispositivo se le suele denominar torpedo.

El diámetro y la abertura de la salida, Adaptadores: Son requeridos cuando la boquilla no es diseñada específicamente para un determinado extrusor. Debido a que los fabricantes de extrusoras y boquillas no siempre son los mismos, el uso de adaptadores suele ser común.

|

Sección de una boquilla circular de extrusión.

|

Alabes o Filetes o Paleta Pistón: Los alabes o filetes, que recorren el husillo de un extremo al otro, son los verdaderos impulsores del material a través del extrusor. Las dimensiones y formas que éstos tengan, determinará el tipo de material que se pueda procesar y la calidad de mezclado de la masa al salir del equipo.

En un tornillo de extrusión se pueden distinguir tres zonas características: zona de alimentación, zona de compresión y la zona de dosificación

Zona de compresión: los filetes del tornillo decrecen gradualmente (compactación) y se expulsa el aire atrapado entre los pellets. Cumple la función de fundir y homogenizar el material.

Zona de dosificación: Ejerce presión sobre el material para dosificarlo hacia el cabezal y garantiza que el material salga de la extrusora homogéneo, a la misma temperatura y presión.

a) Relación de Compresión: Como la profundidades de los alabes no son constantes, las diferencias que diseñan dependiendo del tipo de material a procesar, ya que los plásticos tienen comportamiento distintos al fluir. La relación entre la profundidad del filete en la alimentación y la profundidad del filete en la descarga, se denomina relación de compresión. El resultado de este cociente es siempre mayor a uno y puede llegar incluso hasta 4.5 en ciertos materiales.

b) Longitud: Tienen una importancia especial; influye en el desempeño productivo de la máquina y en el costo de ésta. Funcionalmente, al aumentar la longitud del husillo y consecuentemente la del extrusor, también aumenta la capacidad de plastificación y la productividad de la máquina. Esto significa que operando dos extrusores en las mismas condiciones de rpm. y temperatura que sólo se distingan en longitud no tenga capacidad de fundir o plastificar el material después de recorrer todo el extrusor, mientras que el extrusor de mayor longitud ocupará la longitud adicional para continuar la plastificación y dosificará el material perfectamente fundido, en condiciones de fluir por el dado.

Otro aspecto que se mejora al incrementar la longitud es la calidad de mezclado y homogeneización del material. De esta forma, en un extrusor pequeño la longitud es suficiente para fundir el material al llegar al final del mismo y el plástico se dosifica mal mezclado.

En las mismas condiciones, un extrusor mayor fundirá el material antes de llegar al final y en el espacio sobrante seguirá mezclando hasta entregarlo homogéneo. Esto es importante cuando se procesan materiales pigmentado o con lotes maestros (master batch), de cargas o aditivos que requieran incorporarse perfectamente en el producto.

c) Diámetro: Es la dimensión que influye directamente en la capacidad de producción de la máquina generalmente crece en proporción con la longitud del equipo. A diámetros mayores, la capacidad en Kg/hr es presumiblemente superior. AI incrementar esta dimensión debe hacerlo también la longitud de husillo, ya que el aumento de la productividad debe ser apoyada por una mejor capacidad de plastificación.

Como consecuencia de la importancia que tienen la longitud y el diámetro del equipo, y con base en la estrecha relación que guardan entre sí, se acostumbre especificar las dimensiones principales del husillo como una relación longitud / diámetro (L/D). Comercialmente las relaciones L / D más comunes van desde 16:1 a 32:1. Fuera de este rango también está disponible.

Extrusión de Película Tubular

Consiste típicamente en: extrusora, cabezal o dado, anillo de aire de enfriamiento, dispositivo estabilizador o calibrador de película, dispositivo estabilizador o calibrador película, dispositivo de colapsado de la burbuja, rodillo de tiro superior, embobinadora y una torre estructural que soporta las partes anteriores.

a) Dado o Cabezal para película tubular. El cabezal de una línea de película soplada, puede definirse como un núcleo y una envolvente cilíndricos y concéntricos, separados por un espacio que puede oscilar entre los 0.6 y 3.8 mm, llamado abertura o tolerancia. Ambas estructuras metálicas están controladas en temperatura por una serie de resistencias eléctricas.

La función del cabezal es ofrecer al polímero fundido la forma de un tubo de pared delgada de espesor constante a lo largo de su circunferencia, que se transforma en una película por la acción de una expansión longitudinal y transversal al llegar a la zona de formación de la burbuja.

De la construcción del cabezal para película tubular, las siguientes partes son de gran importancia:

Ranura de Flujo Helicoidal: En el diseño de un cabezal, se observa la inconveniencia de tener flujos totalmente longitudinales, ya que las partes sólidas que dividen el paso del material y que son inevitables en el ensamble del cabezal, pueden producir líneas de unión o soldadura visibles a la salida del cabezal.

Este defecto puede ser eliminado al practicar ranuras helicoidales en el cuerpo del mandril o parte central del cabezal. Las ranuras que se promueven un efecto de movimiento lateral del material, que en conjunto con el movimiento ascendente longitudinal, provoca el desvanecimiento de cualquier defecto por la presencia de objetos estáticos previos y, por consiguiente, homogeneiza la salida del material por el cabezal.

Tomillos de Calibración de Espesor Se utiliza para instalar de manera perfectamente concéntrica las partes componente del cabezal, lo cual es indispensable después de una labor de desensamble para su limpieza y mantenimiento.

b) Anillo de Enfriamiento: Por la acción del extrusor, el polímero fundido abandona el cabezal, toma el perfil tubular de los labios del dado y continúa modificándose con un estiramiento longitudinal por acción del tiro de unos rodillos superiores y una expansión lateral por efecto de la presión del aire atrapado dentro de la burbuja.

Si el cabezal se encuentra uniformemente centrado y calentado y el material sale homogéneo, la película se forma con un espesor y diámetro constante.

El material extruído recibe un enfriamiento superficial mediante una corriente de aire proveniente del dispositivo llamado anillo de enfriamiento.

El anillo de enfriamiento cumple con las siguientes funciones:

Llevar el material fundido al estado sólido

Estabilizar a la burbuja en diámetro y forma circularReducir la altura de la burbuja

En ciertos casos, proporcionar claridad a la película, deteniendo la cristalización del polímero

Mejorar la productividad.

Las variables a controlar para llegar al mejor enfriamiento de la película son:

Volumen del aire

Velocidad del aire

Dirección del aire

Temperatura del aire

Los diseños de anillos de enfriamiento son variados, dependiendo del tipo de material que se vaya a procesar. Los diseños más complicados son los anillos con una y dos etapas de enfriamiento, que se eligen según los requerimientos de enfriamiento del proceso.

También en la parte de enfriamiento de la burbuja existen equipos con la opción de enfriamiento interno del producto. Es conveniente aclarar que el aire que se encuentra en el interior de la burbuja, en equipos convencionales, se mantiene sin reemplazo durante toda la operación de producción. Esto provoca que el enfriamiento principal sólo ocurra por la acción del anillo de enfriamiento.

En la operación de equipos con enfriamiento interno, el área de contacto se duplica, permitiendo aumentos de productividad del 30 al 59%, aunque se requiere de un cabezal especial y un segundo compresor para abastecer el enfriamiento interno.

c) Unidades de Calibración: Las unidades de calibración ó dispositivos que controlan el diámetro de la burbuja se requieren cuando se trabaja con la opción de enfriamiento interno. Estas unidades constan de pequeños rodillos soportados por ejes curvos dispuestos alrededor de la burbuja y mantienen constantemente las dimensiones de ésta.

Adicionalmente, un sensor de diámetro colocado justo arriba de la línea de enfriamiento, manda una señal para aumentar o reducir el volumen de aire; con ellos se puede lograr diferencia de 0.2 mm en el diámetro.

Una ventaja más de la circulación interna de aire es la reducción de la tendencia de la película a adherirse o bloquearse internamente, gracias a la remoción de ciertos volátiles emitidos por el polímero caliente.

En los equipos sin enfriamiento interno, debido a que la cantidad de aire en el interior de la burbuja es constante, generalmente no requieren más ajustes ocasionales de introducción o extracción de aire, para llevar la película nuevamente a las dimensiones específicas. En este caso, las variaciones en la temperatura ambiente a los largo del día, pueden provocar ligeras variaciones en el diámetro. Cuando un mayor control de dimensiones sea requerido, se puede usar la unidad o canasta de calibración.

Volumen del aire

Velocidad del aire

Dirección del aire

Temperatura del aire

Los diseños de anillos de enfriamiento son variados, dependiendo del tipo de material que se vaya a procesar. Los diseños más complicados son los anillos con una y dos etapas de enfriamiento, que se eligen según los requerimientos de enfriamiento del proceso.

También en la parte de enfriamiento de la burbuja existen equipos con la opción de enfriamiento interno del producto. Es conveniente aclarar que el aire que se encuentra en el interior de la burbuja, en equipos convencionales, se mantiene sin reemplazo durante toda la operación de producción. Esto provoca que el enfriamiento principal sólo ocurra por la acción del anillo de enfriamiento.

En la operación de equipos con enfriamiento interno, el área de contacto se duplica, permitiendo aumentos de productividad del 30 al 59%, aunque se requiere de un cabezal especial y un segundo compresor para abastecer el enfriamiento interno.

c) Unidades de Calibración: Las unidades de calibración ó dispositivos que controlan el diámetro de la burbuja se requieren cuando se trabaja con la opción de enfriamiento interno. Estas unidades constan de pequeños rodillos soportados por ejes curvos dispuestos alrededor de la burbuja y mantienen constantemente las dimensiones de ésta.

Adicionalmente, un sensor de diámetro colocado justo arriba de la línea de enfriamiento, manda una señal para aumentar o reducir el volumen de aire; con ellos se puede lograr diferencia de 0.2 mm en el diámetro.

Una ventaja más de la circulación interna de aire es la reducción de la tendencia de la película a adherirse o bloquearse internamente, gracias a la remoción de ciertos volátiles emitidos por el polímero caliente.

En los equipos sin enfriamiento interno, debido a que la cantidad de aire en el interior de la burbuja es constante, generalmente no requieren más ajustes ocasionales de introducción o extracción de aire, para llevar la película nuevamente a las dimensiones específicas. En este caso, las variaciones en la temperatura ambiente a los largo del día, pueden provocar ligeras variaciones en el diámetro. Cuando un mayor control de dimensiones sea requerido, se puede usar la unidad o canasta de calibración.

d) Unidad de Tiro: Incluye un marco para colapsado de la burbuja y un rodillo de presión y jalado de la película, que al igual que el embobinador, son partes que no influyen en la productividad de una línea de extrusión, pero tienen influencia en la calidad de formado de la bobina de película.

La primera parte de la unidad de tiro que tiene contacto con la película es el marco de colapsado que tiene la función de:

-Llevar a la película en forma de burbuja a una forma plana por medio de una disminución constante del área de paso

-Evitar que durante el colapsado de la burbuja se formen pliegues o arrugas.

El marco de colapsado puede fabricarse de diversos materiales que van desde tiras de madera hasta rodillos de aluminio u otros metales. Los parámetros principales para el buen desempeño de la unidad de colapsado es la fricción entre la película, el marco y los ángulos de colapsado de la burbuja.

La primera parte de la unidad de tiro que tiene contacto con la película es el marco de colapsado que tiene la función de:

-Llevar a la película en forma de burbuja a una forma plana por medio de una disminución constante del área de paso

-Evitar que durante el colapsado de la burbuja se formen pliegues o arrugas.

El marco de colapsado puede fabricarse de diversos materiales que van desde tiras de madera hasta rodillos de aluminio u otros metales. Los parámetros principales para el buen desempeño de la unidad de colapsado es la fricción entre la película, el marco y los ángulos de colapsado de la burbuja.

e) Rodillos de Tiro: Aunque no afectan la productividad de la línea de extrusión, influyen en la calidad de la película final, ya que debe tirar uniformemente para no provocar variaciones en el espesor. La película debe oprimirse con la firmeza necesaria para evitar la fuga de aire que pueda causar un descenso en el diámetro final. Para el logro de esta última función, uno a ambos rodillos son de acero recubierto con hule y uno de ellos está refrigerando.

f) Embobinadotes: Las unidades de embobinado de película, son dispositivos para la capacitación del material producido para suministrarlo a máquinas de procesado final como impresoras, cortadoras, selladoras, etcétera.

Existen básicamente dos tipo de embobinadotes

- De contacto

- Centrales

f) Embobinadotes: Las unidades de embobinado de película, son dispositivos para la capacitación del material producido para suministrarlo a máquinas de procesado final como impresoras, cortadoras, selladoras, etcétera.

Existen básicamente dos tipo de embobinadotes

- De contacto

- Centrales

Embobinadores de Contacto: En el embobinador de contacto, el eje que porta el núcleo sobre el cual se enrollará la bobina, llamado rodillo de película, no está motorizado, pero gira por la transmisión del movimiento de otro rodillo (sobre el cual se recarga) que sí cuenta con un motor accionador llamado rodillo de contacto.

El rodillo de contacto es fijo y puede estar cromado o recubierto con hule, mientras que el rodillo de película no tiene un eje fijo y se mueve sobre un riel curvado que mantiene la presión constante entre los rodillos.

Este tipo de embobinador es el de mayor uso en las líneas de película soplada. Sus ventajas son: Simplicidad de operación y economía. Desventajas: Sólo produce bobinas apretadas y tiene dificultad para producir rollos de película angosta de gran longitud.

Embobinadores Centrales: En los embobinadores centrales, el rodillo de la película está motorizado, varía de velocidad al incrementarse el diámetro de la bobina, así como varía el torque para mantener constante la tensión en el producto. Todas estas variaciones son controladas por PC,

El uso de sistemas computarizados vuelve al enrollado central costoso, y en cierta forma, más complicado de manejar en comparación con el embobinado de contacto. Entre las ventajas del sistema de embobinado central está la producción de bobinas de baja tensión de enrollado, que reduce la sensibilidad de los rollos al encogimiento post-enrollado.

Coextrusión de Película

El proceso de coextrusión de película tubular, cobra importancia por la gran versatilidad y variedad de películas que se pueden obtener. Entre sus usos se encuentra la combinación de propiedades de dos distintos polímeros para obtener un producto con la suma de sus ventajas en una película Sándwich, para obtener un espesor menor y reducir el costo del producto.

Las diferencias básicas entre una línea de extrusión de película y una co-extrusión, se observan en la aparición de dos o más extrusores y la modificación del cabezal o dado con la adición de más canales de flujo compatibilidad física y condiciones de extrusión similares.

Cuando los polímeros que van a formar una película de varias capas tienen compatibilidad física es posible que se unan sin la necesidad de utilizar sustancias intermedias que funcionen con adhesivos. Por otra parte, si los materiales tienen condiciones de extrusión parecidas se tendrán menos problemas en los diseños del cabezal.

Aplicación de los Productos: A continuación, se enlistan algunos de los artículos terminado más comunes que se producen en una línea película tubular:

-Bolsa comercial

-Bolsa para empaque

-Película para uso agrícola

-Bolsa desprendible para autoservicio

-Película encogible para embalaje

-Bolsa para transporte de basura

-Sacos industriales

-Otros

La lista anterior sólo pretende ilustrar usos generales, sin embargo, los usos específicos son ilimitados, principalmente en el sector de envase, siendo el mercado que consume el mayor volumen de plásticos.

Extrusión de tubo y perfil

Componentes de la Línea: Este proceso consta de una extrusora con un diseño de barril y husillo adecuado al tipo de material que se quiera procesar. En la producción de tubo y perfil, el plástico de uso más común es el Policloruro de Vinilo (PVC), aunque la tubería de Polietileno es también usada por su bayo costo.

En el extremo del extrusor, un cabezal o dado conformará al polímero en estado plástico a las dimensiones del tubo o perfil requeridos. Sin embargo, para asegurar la exactitud de dimensiones del producto, se hace necesaria la instalación de la unidad de formación o calibración, en el cual, el tubo o perfil adquirirá las dimensiones que aseguren los posteriores ensambles o soldaduras que con ellos se hagan.

Una vez logradas las dimensiones del producto, una tina de enfriamiento remueve el calor excedente, evitando cualquier deformación posterior del producto. Antes de la tina de enfriamiento, no es posible aplicar ningún esfuerzo o presión al producto sin correr el riesgo de provocarte una deformación permanente. Junto a la tina de enfriamiento, un elemento de tiro aplica una tensión o jalado constante al material para que esté siempre en movimiento. Por último, dependiendo de la flexibilidad del producto, una unidad de corte o de enrollado prepara el producto para su distribución. A Continuación, se muestran arreglos típicos de líneas de extrusión de tubería flexible, perfil y tubería.

El rodillo de contacto es fijo y puede estar cromado o recubierto con hule, mientras que el rodillo de película no tiene un eje fijo y se mueve sobre un riel curvado que mantiene la presión constante entre los rodillos.

Este tipo de embobinador es el de mayor uso en las líneas de película soplada. Sus ventajas son: Simplicidad de operación y economía. Desventajas: Sólo produce bobinas apretadas y tiene dificultad para producir rollos de película angosta de gran longitud.

Embobinadores Centrales: En los embobinadores centrales, el rodillo de la película está motorizado, varía de velocidad al incrementarse el diámetro de la bobina, así como varía el torque para mantener constante la tensión en el producto. Todas estas variaciones son controladas por PC,